revolución na industria de equipos de estator

Nos últimos anos, as industrias de todo o mundo fixeron progresos significativos, impulsadas por avances tecnolóxicos que transformaron as nosas vidas. Unha das áreas que se viu significativamente afectada é a industria de equipos de estator. Os equipos de estator experimentaron unha revolución coa introdución de tecnoloxías de vangarda, o que resultou nunha mellora da funcionalidade, a eficiencia e o rendemento.

O dispositivo estator é un compoñente esencial de diversas máquinas como os motores eléctricos e os xeradores. É o responsable de facer xirar as partes fixas do sistema, xerando campos electromagnéticos que son fundamentais para o funcionamento destes dispositivos. Tradicionalmente, os equipos estator dependían de deseños convencionais, o que limitaba o seu rendemento e a súa adaptabilidade.

Non obstante, coa chegada dos avances tecnolóxicos, aequipamento do estatorA industria experimentou un cambio de paradigma. Un dos avances máis significativos é o desenvolvemento da impresión 3D na fabricación de estatores. Esta tecnoloxía innovadora permite un deseño complexo e unha personalización precisa, o que permite a creación de equipos de estator que cumpren perfectamente con requisitos específicos. Ademais, a impresión 3D reduce significativamente o tempo e os custos de produción, facendo que os equipos de estator sexan máis accesibles e económicos que nunca.

Outro gran avance tecnolóxico na industria dos equipos do estator é a implementación de sensores intelixentes integrados coa IoT (Internet das Cousas). Ao integrar sensores nos equipos do estator,fabricantespode monitorizar e recompilar datos en tempo real sobre o rendemento, a temperatura e a vibración. Estes datos permiten o mantemento preditivo, a detección temperá de fallos e a optimización da eficiencia operativa. Estas capacidades mellóranse aínda máis coa integración da tecnoloxía IoT, que permite a monitorización e o control remotos dos equipos do estator independentemente da localización xeográfica.

Ademais, os avances na ciencia dos materiais están a axudar a mellorar o rendemento dos equipos do estator. O desenvolvemento de novos materiais, como aliaxes especiais e materiais compostos, permite que os equipos do estator teñan unha maior resistencia, resistencia á calor e condutividade eléctrica. Estes avances garanten a lonxevidade e a fiabilidade, o que reduce os custos de mantemento e o tempo de inactividade.

En xeral, a introdución de avances tecnolóxicos na industria de equipos de estator cambiou completamente o seu panorama. O uso da impresión 3D, a integración de sensores intelixentes e a Internet das Cousas, e os avances na ciencia dos materiais están a levar a funcionalidade e a eficiencia dos dispositivos de estator a novas alturas. Esta revolución abre o camiño para un futuro no que os dispositivos de estator desempeñarán un papel vital na xeración de enerxía sostible, o transporte e as aplicacións industriais. A medida que a tecnoloxía continúa evolucionando, só podemos esperar unha maior innovación e o descubrimento de novas posibilidades neste fascinante campo.

Desafíos comúns na fabricación de equipos de estator

Os desafíos habituais na fabricación de dispositivos estator xorden dos métodos tradicionais que implican procesos de produción manuais. Estes métodos non só requiren moito tempo, senón que tamén requiren moita man de obra e son propensos a erros humanos. As tecnoloxías de fabricación máis antigas agravan aínda máis estes problemas ao limitar o deseño e a funcionalidade do equipo estator, o que en última instancia compromete o rendemento e a eficiencia. Polo tanto, a necesidade de tecnoloxías de fabricación innovadoras e avanzadas na industria de fabricación de equipos estator volveuse fundamental.

Os procesos tradicionais de fabricación do estator requiren que os traballadores cualificados monten manualmente cada compoñente. Esta dependencia do traballo manual non só aumenta o tempo de produción, senón que tamén introduce o risco de erro humano. Cada estator é un dispositivo complexo que contén varios compoñentes complexos que requiren un aliñamento coidadoso. Mesmo os erros máis mínimos poden levar a ineficiencias e a unha redución da calidade do produto. Estes desafíos agravanse aínda máis pola falta de consistencia no traballo manual, que dificulta manter a consistencia nos lotes de produción.

Outro desafío significativo coa fabricación convencional de estatores son as limitacións impostas polas tecnoloxías de fabricación máis antigas. Estas tecnoloxías adoitan limitar o deseño e a funcionalidade dos equipos de estator, o que dificulta a innovación e reduce o rendemento xeral. A medida que a tecnoloxía se desenvolve, a demanda de equipos de estator máis eficientes segue a aumentar. Non obstante, cos métodos de fabricación tradicionais, a incorporación de novas características de deseño e a mellora do rendemento convértense nun obstáculo significativo.

Para abordar estes desafíos, os fabricantes están a adoptar cada vez máis tecnoloxías avanzadas como os procesos de produción automatizados e o deseño asistido por ordenador (CAD). Estas innovacións revolucionaron a fabricación de equipos de estator ao simplificar a produción, mellorar a consistencia e mellorar a calidade xeral do produto.

Os procesos de produción automatizados eliminan a dependencia do traballo manual, o que permite unha fabricación máis rápida e precisa. A maquinaria e a robótica avanzadas poden xestionar tarefas de montaxe complexas con precisión, o que reduce o risco de erro humano. Isto non só mellora a eficiencia da produción, senón que tamén garante a consistencia e a calidade do produto final. Os fabricantes agora poden satisfacer as demandas dos clientes de forma máis eficiente e reducir os tempos de entrega.

O deseño asistido por ordenador (CAD) xoga un papel vital para superar as limitacións das tecnoloxías de fabricación máis antigas. Co CAD, os fabricantes poden crear e refinar deseños de estatores con maior flexibilidade. Isto optimiza o rendemento e a eficiencia do estator, mellorando así o rendemento xeral do sistema. O CAD tamén permite aos fabricantes simular e analizar o comportamento do estator en diferentes condicións de funcionamento, garantindo que o deseño cumpra as especificacións requiridas.

Ademais, os avances nos materiais, como o uso de materiais compostos lixeiros e de alto rendemento, fixeron que os equipos do estator non só sexan máis eficientes, senón tamén máis duradeiros e resistentes aos factores ambientais. Estes materiais proporcionan mellores propiedades de illamento eléctrico, reducen as perdas e aumentan a eficiencia xeral do sistema.

Avances na tecnoloxía de fabricación de equipos de estator

1.Automatización e robótica na fabricación de equipos de estator

A automatización e a robótica revolucionaron sen dúbida a fabricación, e a fabricación de equipos de estator non é unha excepción. Cos avances enautomatización e robótica, as instalacións de fabricación modernas acadaron melloras significativas na produtividade, a eficiencia e a calidade xeral do produto.

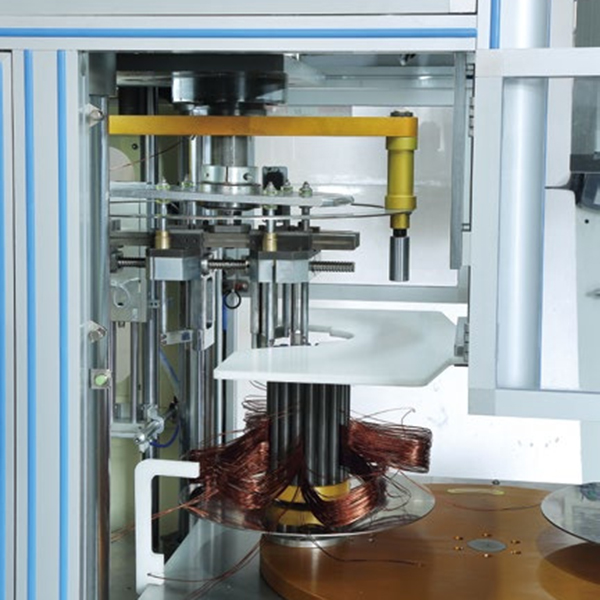

Unha das áreas clave onde a automatización e a robótica están a ter un grande impacto na fabricación de equipos do estator é o proceso de bobinado. O uso de máquinas de bobinado robóticas substitúe o traballo manual e permite patróns de bobinado precisos e consistentes. Isto garante unha distribución uniforme do campo electromagnético dentro do estator. Isto non só mellora o rendemento do equipo do estator, senón que tamén reduce a probabilidade de fallo e aumenta a fiabilidade xeral do equipo.

Outro uso da automatización e a robótica na fabricación de equipos do estator é en procesos como a laminación e o illamento. Estas tarefas requiren precisión e exactitude e pódense realizar de forma máis eficiente mediante a automatización. O robot é capaz de manexar con destreza os compoñentes do estator e aplicar os revestimentos e o illamento necesarios sen erro humano. Isto non só mellora o control de calidade do equipo do estator, senón que tamén reduce a dependencia da man de obra, o que reduce os custos laborais.

A adopción da automatización e a robótica na fabricación de equipos de estator tamén trouxo beneficios significativos para a industria no seu conxunto. En primeiro lugar, aumenta significativamente a produtividade xeral e a velocidade de produción. Os robots poden traballar incansablemente sen facer pausas, o que permite un proceso de fabricación máis eficiente. En segundo lugar, a automatización pode realizar tarefas precisas e repetitivas de forma consistente, garantindo unha alta precisión e minimizando os erros. Isto, en última instancia, mellora a calidade do produto.

Ademais, a integración da automatización e a robótica na fabricación de equipos de estator pode levar a un aforro de custos. O investimento inicial en robótica e sistemas de automatización pode ser grande, pero a longo prazo pode traducirse nunha redución dos custos laborais. Ao minimizar a necesidade de man de obra manual e optimizar a eficiencia da produción, as empresas poden lograr un aforro de custos significativo e mellorar a súa vantaxe competitiva.

Segundo un informe de Marketsand Markets, espérase que o mercado mundial de robots de fabricación alcance os 61.300 millóns de dólares estadounidenses en 2023. Esta previsión destaca aínda máis a crecente importancia e adopción da automatización e a robótica na fabricación de equipos de estator. A medida que a tecnoloxía continúa avanzando, podemos esperar maiores avances na automatización e a robótica neste campo.

UnhaA automatización e a robótica trouxeron avances significativos na fabricación de equipos de estator. Mediante o uso de bobinadoras robóticas e a automatización en procesos como a laminación e o illamento, os fabricantes poden mellorar a precisión, aumentar a velocidade, mellorar o control de calidade e reducir os custos laborais. A medida que a fabricación global continúa a adoptar a automatización e a robótica, os fabricantes de equipos de estator deben traballar para adoptar estas tecnoloxías para seguir sendo competitivos e satisfacer as crecentes demandas do mercado.

2. Materiais avanzados na fabricación de equipos de estator

Os materiais avanzados transformaron o mundo da fabricación de equipos de estator, revolucionando a forma en que se producen estes importantes compoñentes eléctricos. A integración de materiais como polímeros avanzados, materiais compostos e laminados de alto rendemento ten un profundo impacto na durabilidade, resistencia térmica e resistencia mecánica dos equipos de estator.

Un dos beneficios máis significativos do uso de materiais avanzados na fabricación de equipos de estator é o aumento da eficiencia xeral destes compoñentes. Coa introdución de materiais lixeiros e altamente permeables, o rendemento dos equipos de estator mellorou moito. Estes materiais non só permiten unha transferencia de enerxía máis eficiente, senón que tamén axudan a reducir as perdas dentro do sistema.

Nos últimos anos, os avances na nanotecnoloxía promoveron aínda máis o desenvolvemento de materiais nanocompostos para enrolamentos do estator. Estes nanocompostos teñen unha excelente condutividade eléctrica e térmica, o que resulta nun aumento da densidade de potencia e nunha redución das perdas. A medida que aumenta a densidade de potencia, os equipos do estator vólvense máis compactos e eficientes, o que resulta nun aforro de custos para os fabricantes e nun mellor rendemento do sistema.

A integración de materiais avanzados na fabricación de equipos de estator tamén permite aos fabricantes crear produtos máis duradeiros e fiables. Por exemplo, os laminados de alto rendemento ofrecen unha excelente resistencia ao desgaste, o que garante que os equipos de estator poidan soportar as duras condicións nas que se operan regularmente.

Ademais, estes materiais avanzados desempeñan un papel vital na mellora da seguridade dos equipos do estator. O uso de polímeros e materiais compostos avanzados axuda a mellorar as propiedades de illamento, previr fugas e reducir o risco de accidentes.

As empresas especializadas na fabricación de equipos de estator están a adoptar materiais avanzados, recoñecendo o seu potencial de innovación e eficiencia. Ao incorporar estes materiais no proceso de fabricación, poden crear dispositivos de estator que non só son eficientes, senón que tamén cumpren cos esixentes requisitos da industria moderna.

A integración de materiais avanzados na fabricación de dispositivos de estator revolucionou o campo. Estes materiais, como os polímeros avanzados, os materiais compostos e os laminados de alto rendemento, ofrecen maior durabilidade, resistencia á calor e resistencia mecánica. Ademais, o uso de materiais lixeiros e altamente permeables aumenta significativamente a eficiencia xeral. A medida que a nanotecnoloxía continúa avanzando, os fabricantes agora poden desenvolver nanocompostos para os enrolamentos do estator, o que aumenta aínda máis a densidade de potencia e reduce as perdas. Como resultado, os equipos de estator volvéronse máis compactos, eficientes e rendibles, o que proporciona unha serie de beneficios aos fabricantes e á industria. Ao adoptar estes materiais avanzados, as empresas da industria de fabricación de equipos de estator están preparadas para un crecemento e unha innovación continuos.

3. Deseño e prototipado virtual: un punto de inflexión para o desenvolvemento de equipos de estator

A tecnoloxía de deseño e prototipado virtual revolucionou o proceso de desenvolvemento de produtos para equipos de estator. No pasado, os fabricantes tiñan que depender unicamente de prototipos físicos para probar os seus deseños, o que levaba moito tempo e era caro. Non obstante, coa chegada da simulación virtual e o prototipado dixital, os fabricantes agora poden optimizar os deseños, detectar posibles defectos e mellorar o rendemento do produto antes de producir realmente o dispositivo.

O software de deseño e prototipado virtual permite aos fabricantes crear réplicas dixitais de equipos de estator, con especificacións e compoñentes detallados. Este modelo dixital pódese manipular e analizar para identificar posibles problemas ou áreas de mellora. Ao realizar simulacións virtuais, os fabricantes poden probar o rendemento e a fiabilidade dos equipos de estator en diversas condicións de funcionamento para tomar decisións de deseño informadas.

Unha das principais vantaxes do deseño e a creación de prototipos virtuais é a capacidade de detectar posibles defectos nas primeiras etapas do proceso de desenvolvemento. Ao simular o rendemento do equipo do estator, os fabricantes poden identificar calquera punto débil ou punto de tensión que poida provocar fallos ou defectos. Isto permítelles realizar modificacións no deseño ou seleccionar materiais alternativos para mellorar a calidade e a durabilidade xerais do produto.

Ademais, a tecnoloxía de deseño e prototipado virtual permite aos fabricantes optimizar os deseños para mellorar o rendemento e a eficiencia. Ao simular equipos nun entorno virtual, os fabricantes poden avaliar rapidamente diferentes opcións de deseño e determinar a mellor configuración. Isto axuda a reducir o número de prototipos físicos necesarios e aforra tempo e custos significativos no proceso de desenvolvemento.

Ademais da optimización do deseño, o deseño virtual e a creación de prototipos tamén poden axudar a mellorar o rendemento do produto. Ao simular o comportamento dos equipos do estator en diferentes condicións de funcionamento, os fabricantes poden identificar posibles obstáculos no rendemento e facer os axustes necesarios para mellorar a eficiencia e a funcionalidade do produto. Isto garante que o produto final cumpra ou supere os requisitos de rendemento requiridos.

Ademais, as tecnoloxías de deseño virtual e creación de prototipos permiten aos fabricantes comunicar eficazmente as súas intencións de deseño ás partes interesadas, como clientes, provedores e axencias reguladoras. Os modelos dixitais detallados permiten unha visualización clara e demostran como funciona o dispositivo estator nun escenario da vida real. Isto axuda a obter a aprobación das partes interesadas e garante que o produto final cumpra as súas expectativas.

O deseño e a creación de prototipos virtuais achegan avances significativos ao proceso de desenvolvemento de produtos para equipos de estator. A capacidade de optimizar deseños, detectar posibles defectos e mellorar o rendemento do produto antes da produción real aforra tempo e custos aos fabricantes. A tecnoloxía de deseño e creación de prototipos virtuais converteuse nunha ferramenta indispensable na industria, o que permite aos fabricantes desenvolver equipos de estator de alta calidade que cumpren ou superan as expectativas dos clientes.

4. Maximización da eficiencia: como a tecnoloxía de sensores afecta á fabricación do estator

Tecnoloxía de sensores na fabricación de equipos de estator A tecnoloxía de sensores xoga un papel fundamental na fabricación de equipos de estator, xa que permite a monitorización en tempo real, a detección de fallos e o mantemento preditivo.

Ao integrar sensores nos enrolamentos do estator e outros compoñentes, os fabricantes poden monitorizar continuamente parámetros críticos como a temperatura, a vibración e o estado do illamento. Estes sensores proporcionan información valiosa sobre o estado e o rendemento do estator, o que permite un mantemento proactivo e reduce as avarías non planificadas.

No mundo defabricación de equipos de estator, manter un rendemento óptimo e evitar fallos inesperados é crucial. Os estatores son compoñentes críticos en diversas industrias, incluídas a xeración de enerxía, a maquinaria industrial e os sistemas de transporte. Estas máquinas adoitan funcionar en ambientes hostiles e están suxeitas a altas temperaturas, vibracións e cargas eléctricas. Un fallo do estator pode provocar tempos de inactividade custosos, perda de produción e riscos de seguridade.

Os métodos de mantemento tradicionais baséanse en inspeccións regulares e reparacións reactivas. Non obstante, esta estratexia adoita ser ineficiente e ineficaz. Non proporciona información en tempo real sobre o estado do estator, o que dificulta a identificación de posibles problemas antes de que se agraven. Aquí é onde entra en xogo a tecnoloxía de sensores.

Ao integrar sensores por todo o estator e conectalos a sistemas que recollen e analizan os datos, os fabricantes poden obter unha imaxe completa do estado do estator. Por exemplo, os sensores de temperatura poden monitorizar os puntos quentes e detectar aumentos anormais de temperatura, o que indica unha posible degradación do illamento ou un fallo do sistema de refrixeración. Os sensores de vibración poden detectar vibracións excesivas, que poden ser un sinal de desalineamento, desgaste dos rolamentos ou problemas estruturais. Os sensores do estado do illamento monitorizan a saúde do illamento, alertando aos fabricantes de posibles fallos ou avarías.

Coas capacidades de monitorización en tempo real, os fabricantes poden detectar sinais de alerta temperá de posibles problemas, o que permite unha intervención de mantemento oportuna. Ao resolver os problemas con prontitude, os fabricantes poden evitar fallos inesperados, reducir o tempo de inactividade e prolongar a vida útil xeral dos seus equipos de estator. Ademais, os datos recollidos dos sensores pódense usar para optimizar os plans de mantemento, garantindo unha asignación eficiente e eficaz dos recursos.

Ademais, a tecnoloxía de sensores permite o mantemento preditivo, anticipando posibles fallos e tomando medidas proactivas para evitalos. Ao analizar os datos recollidos dos sensores, os fabricantes poden identificar patróns e tendencias que indican posibles problemas futuros. Con este coñecemento, os fabricantes poden planificar con antelación, solicitar as pezas de reposto necesarias e programar as actividades de mantemento durante o tempo de inactividade planificado.

A tecnoloxía de sensores revolucionou a fabricación de equipos de estator ao proporcionar capacidades de monitorización en tempo real, detección de fallos e mantemento preditivo. Ao monitorizar continuamente parámetros clave como a temperatura, a vibración e o estado do illamento, os sensores integrados no estator poden proporcionar información valiosa sobre o seu estado e rendemento. Isto permite aos fabricantes tomar medidas de mantemento proactivas, reducir os fallos non planificados e optimizar o rendemento xeral dos equipos. Coa tecnoloxía de sensores, a fabricación de equipos de estator entrou nunha nova era de eficiencia, produtividade e fiabilidade.

Conclusión

Os avances tecnolóxicos na fabricación de equipos de estator están a cambiar a industria. A automatización e a robótica aumentan a precisión e a eficiencia, mentres que os materiais avanzados melloran a durabilidade e o rendemento. O deseño virtual e a creación de prototipos revolucionaron o proceso de desenvolvemento de produtos, mentres que a tecnoloxía de sensores permite a monitorización en tempo real e o mantemento preditivo. A adopción destes avances non só mellora a calidade e a fiabilidade dos equipos de estator, senón que tamén permite aos fabricantes satisfacer as necesidades cambiantes de diversas industrias. Mediante a investigación e o desenvolvemento continuos, a fabricación de equipos de estator ten un maior potencial de innovación no futuro, impulsando así o progreso nas enerxías renovables, o transporte e outros campos.

Guangdong Zongqi Automation Co., Ltd.produce principalmente equipos de fabricación de motores, integrando I+D, fabricación, vendas e posvenda. A xente de Zongqi leva moitos anos profundamente involucrada na tecnoloxía de fabricación de automatización de motores e ten un profundo coñecemento da tecnoloxía de fabricación de aplicacións relacionadas cos motores, así como unha ampla experiencia profesional.

A nosa empresaprodutose as liñas de produción aplícanse amplamente ao campo do motor de electrodomésticos, industria, automóbiles, trens de alta velocidade, aeroespacial, etc. E a tecnoloxía central está na posición de liderado. E estamos comprometidos a proporcionar aos clientes solucións automatizadas completas de motores de indución de CA e motores de CC.'fabricación de s.

Sentídevos libres decontacto us En calquera momento! Estamos aquí para axudar e encantaríanos saber de ti.

Enderezo : Sala 102, Bloque 10, Cidade Industrial Internacional de Tianfulai Fase II, Rúa Ronggui, Distrito de Shunde, Cidade de Foshan, Provincia de Guangdong

Whatsapp/ Teléfono:8613580346954

Correo electrónico:zongqiauto@163.com

Data de publicación: 19 de outubro de 2023